Z wykorzystaniem poniższego kalkulatora oblicz zwrot z inwestycji dla swojego projektu cleanroom o wybranej klasie czystości ISO (ISO 8, ISO 7, ISO 6, ISO 5) wg normy ISO 14644-1.

Instrukcja obsługi Kalkulatora ROI dla pomieszczeń czystych

Krok 1. Wprowadź dane wejściowe

- Koszt inwestycji (PLN) – łączny nakład na budowę lub modernizację cleanroomu.

- Powierzchnia cleanroom (m²) – faktyczna powierzchnia pomieszczenia roboczego.

- Klasa czystości – wybierz poziom ISO 14644 (np. ISO 8).

- Branża – wybierz profil działalności; kalkulator skoryguje koszty operacyjne współczynnikiem branżowym.

- Przewidywany roczny przychód (PLN) – dodatkowy obrót generowany dzięki cleanroomowi.

- Roczne koszty operacyjne (PLN) – personel, media procesowe, materiały eksploatacyjne.

- Roczne koszty energii (PLN) – energia elektryczna dla HVAC, oświetlenia, urządzeń.

- Roczne koszty utrzymania (PLN) – serwis HVAC, filtry HEPA/ULPA, walidacje.

- Planowany okres użytkowania (lata) – czas, w którym cleanroom ma przynosić korzyści (zwykle 10-15 lat).

- Stopa dyskontowa (%) – oczekiwana stopa zwrotu kapitału; domyślnie 8%.

Krok 2. Kliknij „🧮 Oblicz ROI”

Skrypt obliczy:

- ROI (Return on Investment) – całkowity procentowy zysk z inwestycji.

- Payback Period – liczbę lat potrzebnych do zwrotu nakładów.

- NPV (Net Present Value) – wartość bieżącą netto przepływów pieniężnych.

- IRR (Internal Rate of Return) – wewnętrzną stopę zwrotu.

- Koszt /m² – porównanie efektywności budżetu.

- Roczne koszty operacyjne (skorygowane branżowo).

Pasek postępu i komunikat „Bardzo rentowny / Rentowny / Słabo rentowny / Projekt nierentowny” wizualnie podsumują wynik.

Krok 3. Interpretacja wyników

- ROI > 0% – projekt zyskowny; im wyższy, tym lepiej.

- Payback Period krótszy niż planowany cykl życia oznacza, że inwestycja zwróci się jeszcze przed końcem eksploatacji.

- NPV > 0 potwierdza opłacalność przy przyjętej stopie dyskontowej.

- IRR porównaj z kosztem kapitału – jeśli IRR jest wyższy, inwestycja jest atrakcyjna finansowo.

🏭 Kalkulator ROI

Oblicz zwrot z inwestycji dla Twojego projektu cleanroom

💡 Jak korzystać z kalkulatora?

Wprowadź dane dotyczące planowanej inwestycji w pomieszczenie czyste. Kalkulator automatycznie obliczy ROI, okres zwrotu oraz inne kluczowe wskaźniki finansowe.

📊 Zwrot z inwestycji (ROI)

⏱️ Okres zwrotu (Payback Period)

💰 Wartość bieżąca netto (NPV)

📈 Wewnętrzna stopa zwrotu (IRR)

🏭 Koszt za metr kwadratowy

⚡ Roczne koszty operacyjne

📊 Analiza rentowności

Aspekty finansowe i zwrot z inwestycji budowy pomieszczeń czystych typu Cleanroom

Pomieszczenia czyste stanowią jedną z najbardziej złożonych i kosztownych inwestycji w nowoczesnym przemyśle, wymagając dogłębnej analizy finansowej przed podjęciem decyzji o budowie. Właściwe zrozumienie aspektów ekonomicznych cleanroom ma kluczowe znaczenie dla optymalizacji zwrotu z inwestycji oraz zapewnienia długoterminowej rentowności projektu.

Analiza ekonomiczna pomieszczeń czystych

Struktura kosztów inwestycyjnych

Analiza kosztów budowy pomieszczeń czystych wykazuje znaczące różnice w zależności od klasy czystości oraz wybranej metody konstrukcji.

Według danych branżowych z 2024 roku, koszty budowy cleanroomów wahają się od około 8600 do 28 000 zł za metr kwadratowy, przy czym najwyższe wydatki dotyczą klas ISO 4/5.

Koszty budowy pomieszczeń czystych według klasy ISO i typu konstrukcji – wyraźne różnice kosztowe w zależności od klasyfikacji i metody wykonania.

Modułowe konstrukcje dla małych aplikacji (poniżej 46,5 m²) charakteryzują się kosztami rzędu 6450 do 21 500 zł za m², natomiast większe instalacje (powyżej 232 m²) oferują korzystniejszą ekonomię skali, z kosztami od 3200 do 17 200 zł za m².

Rozwiązania typu stick-built (budowane na miejscu) są zazwyczaj droższe – ich koszt waha się od 10 750 do 28 000 zł za m² – ale zapewniają większą elastyczność projektową.

Czynniki wpływające na koszty

Główne determinanty kosztów budowy pomieszczeń czystych obejmują klasę czystości, powierzchnię pomieszczenia, typ branży oraz wymagania specjalne.

Pomieszczenia wyższych klas czystości wymagają bardziej zaawansowanych systemów filtracji, zwiększonej liczby wymian powietrza oraz precyzyjniejszej kontroli środowiskowej, co znacząco wpływa na końcowy koszt inwestycji.

Koszt budowy cleanroomów może się wahać od poniżej 4300 zł do ponad 43 000 zł za metr kwadratowy, w zależności od klasy ISO i specyfiki branży.

Na przykład, cleanroom klasy ISO 6 wymaga aż 100 razy czystszego powietrza niż klasa ISO 8, co bezpośrednio przekłada się na większe nakłady na systemy HVAC.

System wentylacji i klimatyzacji (HVAC) może stanowić od 25% do 50% całkowitego kosztu budowy pomieszczenia czystego, co czyni go jednym z kluczowych elementów budżetowych całego projektu.

Konstrukcja modułowa

Małe aplikacje (<500 sq ft): 5 846-19 487 PLN/m²

Wysoki koszt jednostkowy wynika z braku ekonomii skali oraz konieczności dostosowania standardowych modułów do małych przestrzeni.

Średnie aplikacje (500-2500 sq ft): 3 897-15 590 PLN/m²

Optymalna wielkość dla konstrukcji modułowej, oferująca najlepszy stosunek jakości do ceny.

Duże aplikacje (>2500 sq ft): 2 923-15 590 PLN/m²

Najniższy koszt jednostkowy dzięki ekonomii skali i możliwości standaryzacji komponentów.

Konstrukcja tradycyjna (stick-built)

Standardowe: 9 743-25 334 PLN/m²

Wyższe koszty w porównaniu do rozwiązań modułowych, ale większa elastyczność projektowa i możliwość dostosowania do nietypowych wymagań.

Analiza ekonomiczna

Korzyści konstrukcji modułowej

Konstrukcja modułowa oferuje znaczące oszczędności kosztów, szczególnie w przypadku większych instalacji. Moduły produkowane w warunkach fabrycznych zapewniają:

- Skrócenie czasu budowy o 30-50%

- Lepszą kontrolę jakości dzięki produkcji w kontrolowanych warunkach

- Prekwalifikację redukującą koszty walidacji o 20-30%

- Możliwość rozbudowy bez naruszania działających obszarów

Czynniki wpływające na koszty

Klasa czystości: Każdy poziom ISO wymaga exponencjalnie większych nakładów na systemy filtracji i kontroli środowiska.

Systemy HVAC: Mogą stanowić 25-50% całkowitych kosztów budowy cleanroom.

Wymagania branżowe: Przemysł farmaceutyczny i biotechnologiczny wymaga dodatkowych systemów sterylizacji, zwiększając koszty o 20-40%.

Automatyzacja: Zaawansowane systemy monitorowania i kontroli dodają 15-25% do kosztów bazowych.

Rekomendacje dla inwestorów

Optymalizacja kosztów

- Właściwy dobór klasy czystości – unikanie przeinwestowania w wyższe klasy niż wymagane

- Rozważenie konstrukcji modułowej dla projektów standardowych

- Planowanie przyszłych rozbudów już na etapie projektowania

- Integracja systemów automatyzacji dla długoterminowych oszczędności operacyjnych

Planowanie budżetu

Przy planowaniu budżetu na cleanroom w Polsce, inwestorzy powinni uwzględnić:

- Koszty konstrukcji: 60-70% budżetu

- Systemy HVAC i filtracja: 20-30%

- Automatyzacja i monitoring: 10-15%

- Walidacja i certyfikacja: 5-8%

Aspekty finansowe i zwrot z inwestycji

Metodologia obliczania ROI

Obliczanie zwrotu z inwestycji (ROI) dla pomieszczeń czystych wymaga zastosowania specjalistycznych metodologii, które uwzględniają specyfikę danej branży.

Podstawowa formuła ROI wygląda następująco:

ROI = (Zysk netto / Koszt inwestycji) × 100

W przypadku cleanroomów formuła ta obejmuje nie tylko koszty początkowe, ale także długofalowe korzyści operacyjne, redukcję braków produkcyjnych oraz wzrost jakości i niezawodności produktów.

W praktyce analiza ROI powinna uwzględniać:

- długi horyzont czasowy (zwykle 10–20 lat),

- inflację,

- amortyzację sprzętu i infrastruktury,

- oraz koszty rewalidacji i utrzymania zgodności z normami.

Przykład:

- Koszt inwestycji: 86 000 zł (przeliczone z 20 000 USD)

- Roczne korzyści: 34 400 zł (8 000 USD)

- Roczne koszty operacyjne: 8 600 zł (2 000 USD)

Zysk netto = 34 400 zł – 8 600 zł = 25 800 zł

ROI = (25 800 zł / 86 000 zł) × 100 = 30%

Korzyści finansowe

Inwestycje w pomieszczenia czyste przynoszą wieloaspektowe korzyści finansowe. Poprawiona jakość produktów przekłada się na wyższą cenę sprzedaży oraz zmniejszenie kosztów reklamacji. Zgodność z wymaganiami regulacyjnymi umożliwia dostęp do nowych rynków i klientów o wyższych standardach.

Automatyzacja procesów możliwa w środowisku cleanroom redukuje koszty pracy oraz minimalizuje błędy ludzkie. Badania wykazują, że pomieszczenia czyste mogą zwiększyć efektywność operacyjną o 15-25% poprzez optymalizację przepływów pracy oraz redukcję czasu przestojów.

Szczegółowe analizy kosztów całkowitego cyklu życia (LCC)

Komponenty kosztów LCC

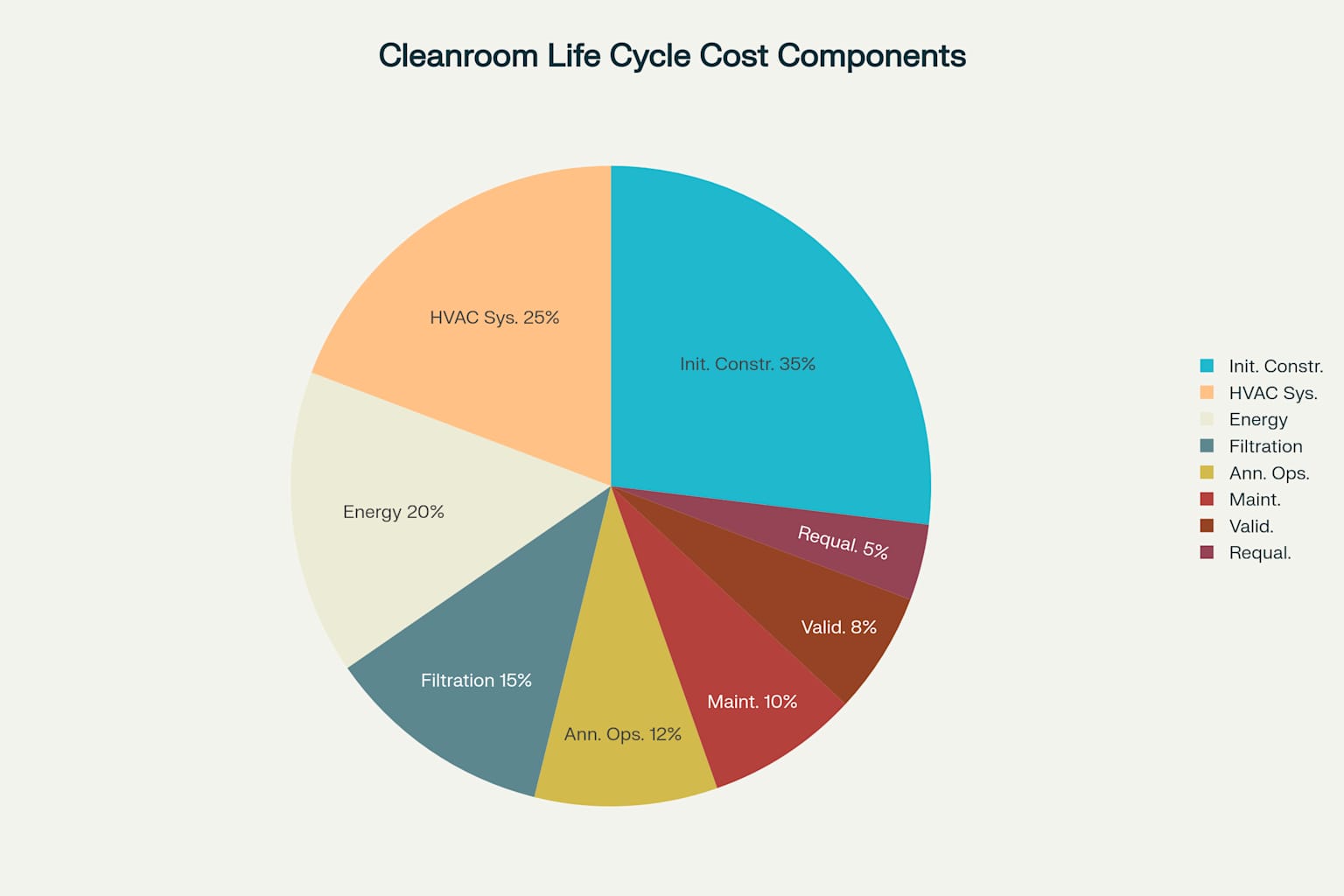

Analiza kosztów całkowitego cyklu życia (Life Cycle Cost) pomieszczeń czystych obejmuje wszystkie wydatki od projektowania do demontażu. Badania wykazują, że koszty początkowe stanowią jedynie 35% całkowitych wydatków, podczas gdy koszty operacyjne i utrzymania dominują w strukturze LCC.

Cleanroom Life Cycle Cost Components – showing operational costs represent 65% of total lifecycle expenses

Kluczowe komponenty LCC obejmują koszty początkowej konstrukcji (35%), systemy HVAC (25%), zużycie energii (20%), filtrację (15%), operacje roczne (12%), utrzymanie (10%), walidację (8%) oraz rekwalifikację (5%). Ta struktura podkreśla znaczenie optymalizacji kosztów operacyjnych dla całkowitej rentowności projektu.

Modelowanie kosztów LCC

Modelowanie kosztów LCC dla cleanroom wykorzystuje regresję wielowymiarową uwzględniającą sześć kluczowych parametrów: powierzchnię podłogi, klasę czystości, objętość powietrza uzupełniającego, objętość powietrza wywiewanego, typ wentylacji oraz typ powrotu powietrza.

Badania na 12 projektach cleanroom wykazały, że te parametry wyjaśniają ponad 85% wariancji kosztów LCC. Model pozwala na precyzyjne prognozowanie kosztów już w fazie projektowania, co ma kluczowe znaczenie dla budżetowania inwestycji.

Optymalizacja kosztów LCC

Optymalizacja kosztów LCC wymaga zrównoważonego podejścia do kosztów inwestycyjnych i operacyjnych. Wybór mniejszej powierzchni cleanroom, niższej klasy czystości, mniejszego zapotrzebowania na powietrze uzupełniające oraz systemów chłodzenia powietrznego może znacząco obniżyć koszty LCC.

Jednak decyzje te muszą być podejmowane z uwzględnieniem wymogów produkcyjnych oraz regulacyjnych. Przeinwestowanie w wyższą klasę czystości może być nieekonomiczne, ale niedoinwestowanie może prowadzić do problemów jakościowych i regulacyjnych.

Metodologie obliczania ROI specyficzne dla cleanroom

Zaawansowane modele finansowe

Specjalistyczne metodologie obliczania ROI dla cleanroom uwzględniają unikalne charakterystyki tych inwestycji. Modele muszą uwzględniać cykl życia produktów, wymagania regulacyjne oraz koszty niezgodności.

Metoda Net Present Value (NPV) jest szczególnie przydatna dla cleanroom ze względu na długoterminowy charakter inwestycji. NPV uwzględnia wartość pieniądza w czasie oraz pozwala na porównanie różnych scenariuszy inwestycyjnych.

Wskaźniki wydajności

Kluczowe wskaźniki wydajności (KPI) dla cleanroom obejmują:

- Czas zwrotu inwestycji (Payback Period)

- Wewnętrzną stopę zwrotu (Internal Rate of Return – IRR)

- Wartość bieżącą netto (Net Present Value – NPV)

- Wskaźnik rentowności (Profitability Index)

Dla projektów cleanroom, IRR powyżej 15% uznawana jest za atrakcyjną, podczas gdy okres zwrotu poniżej 5 lat wskazuje na wysoką rentowność inwestycji.

Analiza ryzyka finansowego

Analiza ryzyka finansowego dla cleanroom musi uwzględniać zmienność kosztów energii, inflację kosztów utrzymania oraz potencjalne zmiany wymagań regulacyjnych. Monte Carlo simulation może być wykorzystana do modelowania różnych scenariuszy oraz ich wpływu na ROI.

Porównanie kosztów różnych klas czystości

Analiza kosztów według klas ISO

Koszty budowy i eksploatacji pomieszczeń czystych wzrastają exponentially wraz ze wzrostem wymagań czystości. Różnice między klasami ISO są znaczne zarówno w kosztach inwestycyjnych, jak i operacyjnych.

| Klasa ISO | Zużycie energii (kW/m²) | Wymiana powietrza (ACH) | Wzrost kosztów operacyjnych |

|---|---|---|---|

| ISO 4/5 | 8.5 | 600 | 400-500% |

| ISO 6 | 6.2 | 300 | 200-300% |

| ISO 7 | 4.8 | 150 | 100-150% |

| ISO 8 | 3.5 | 60 | Bazowa |

| ISO 9 | 2.1 | 20 | 50-75% |

Koszty energii według klas

Zużycie energii stanowi jeden z najważniejszych składników kosztów operacyjnych cleanroom. Pomieszczenia klasy ISO 4/5 zużywają nawet 50 razy więcej energii niż pomieszczenia niesklasyfikowane. Dla cleanroom o powierzchni 20 000 stóp kwadratowych, różnica w rocznych kosztach energii może wynosić nawet 430 000 dolarów.

Optymalizacja zużycia energii może zostać osiągnięta poprzez:

- Inteligentne systemy sterowania HVAC

- Wykorzystanie systemów odzysku ciepła

- Optymalizację wymiany powietrza

- Stosowanie energooszczędnych technologii LED

Analiza kosztów filtracji

Koszty filtracji rosną znacząco wraz z klasą czystości. Filtry HEPA/ULPA wymagane w wyższych klasach mają wyższe koszty zakupu, krótszy okres użytkowania oraz generują większe opory przepływu, co zwiększa zużycie energii.

Strategia „life cycle” dla filtrów rekomenduje wymianę na podstawie kryterium efektywności energetycznej, gdy wzrost kosztów energii przewyższa koszt amortyzacji nowego filtra.

Analiza wpływu automatyzacji na koszty operacyjne

Korzyści z automatyzacji

Automatyzacja w pomieszczeniach czystych może znacząco obniżyć koszty operacyjne poprzez redukcję kosztów pracy, minimalizację błędów oraz optymalizację procesów. Badania wskazują na możliwość obniżenia kosztów operacyjnych o 20-40% dzięki zastosowaniu systemów automatycznych.

Kluczowe obszary automatyzacji obejmują:

- Systemy monitorowania środowiska

- Automatyzację procesów czyszczenia

- Systemy zarządzania dostępem

- Predykcyjne utrzymanie ruchu

ROI systemów automatycznych

Analiza ROI dla systemów automatycznych w cleanroom wykazuje okresy zwrotu od 0.33 do 0.67 miesięcy dla niektórych rozwiązań RPA (Robotic Process Automation). Automatyzacja może redukować czas wykonywania zadań o 60-80%, co przekłada się na znaczne oszczędności kosztów pracy.

Systemy predykcyjnego utrzymania

Implementacja systemów predykcyjnego utrzymania w cleanroom może zwiększyć średni czas między awariami (MTBF) o 100%, redukować średni czas naprawy (MTTR) o 67% oraz obniżyć koszty utrzymania o 37.5%.

Technologie IoT oraz machine learning umożliwiają precyzyjne przewidywanie potrzeb konserwacyjnych, co pozwala na optymalizację harmonogramów utrzymania oraz redukcję kosztów przestojów.

Modele finansowe uwzględniające koszty walidacji i rekwalifikacji

Koszty walidacji

Proces walidacji pomieszczeń czystych obejmuje kwalifikację instalacyjną (IQ), operacyjną (OQ) oraz procesową (PQ). Koszty walidacji mogą stanowić 8-12% całkowitych kosztów inwestycyjnych.

Systemy modułowe oferują przewagę kosztową w walidacji dzięki prekwalifikacji w warunkach fabrycznych. Może to obniżyć koszty walidacji o 20-30% oraz skrócić czas walidacji z 8 miesięcy do 2-5 dni.

Koszty rekwalifikacji

Rekwalifikacja pomieszczeń czystych musi być przeprowadzana okresowo zgodnie z wymaganiami regulacyjnymi. Typowe testy rekwalifikacji obejmują:

- Klasyfikację pomieszczenia (koncentracja cząstek)

- Test integralności filtrów końcowych

- Pomiar objętości przepływu powietrza

- Weryfikację różnicy ciśnień

- Test prędkości powietrza

Koszty rekwalifikacji mogą stanowić 5-8% rocznych kosztów operacyjnych cleanroom.

Modele finansowe walidacji

Modele finansowe uwzględniające koszty walidacji muszą przewidywać zarówno koszty początkowe, jak i cykliczne koszty rekwalifikacji. Harmonogram walidacji powinien być zintegrowany z planami utrzymania oraz upgrade’u systemów.

Planowanie walidacji w kontekście LCC pozwala na optymalizację kosztów poprzez grupowanie testów oraz wykorzystanie okien konserwacyjnych.

Praktyczne narzędzia finansowe

Kalkulatory ROI

Specjalistyczne kalkulatory ROI dla cleanroom uwzględniają specyfikę branży oraz unikalne charakterystyki inwestycji. Kalkulator powinien uwzględniać parametry takie jak klasa czystości, powierzchnia, branża oraz przewidywane korzyści operacyjne.

Benchmarking kosztów

Benchmarking kosztów cleanroom wykorzystuje dane z podobnych projektów dla porównania efektywności kosztowej. Kluczowe metryki obejmują koszt na metr kwadratowy, zużycie energii na jednostkę powierzchni oraz koszty utrzymania.

Modele predykcyjne

Zaawansowane modele predykcyjne wykorzystują machine learning dla prognozowania kosztów LCC na podstawie parametrów projektowych. Takie modele mogą osiągać dokładność prognoz na poziomie 85-90%.

Wnioski i rekomendacje

Analiza finansowa pomieszczeń czystych wymaga kompleksowego podejścia uwzględniającego zarówno koszty inwestycyjne, jak i długoterminowe koszty operacyjne. Kluczowe znaczenie ma właściwa analiza LCC, która pokazuje, że koszty operacyjne stanowią 65% całkowitych wydatków w cyklu życia cleanroom.

Optymalizacja ROI wymaga zrównoważonego podejścia do specyfikacji technicznej oraz kosztów. Przeinwestowanie w wyższą klasę czystości może być nieekonomiczne, ale niedoinwestowanie może prowadzić do problemów regulacyjnych i jakościowych.

Automatyzacja stanowi kluczowy element optymalizacji kosztów operacyjnych, oferując możliwość redukcji wydatków o 20-40% przy okresach zwrotu poniżej roku. Systemy predykcyjnego utrzymania mogą dodatkowo obniżyć koszty eksploatacyjne o 35-40%.

Właściwe planowanie walidacji i rekwalifikacji, stanowiących 5-8% rocznych kosztów operacyjnych, ma kluczowe znaczenie dla długoterminowej rentowności inwestycji w pomieszczenia czyste.

Przykład obliczenia ROI (case study)

Cleanroom klasy ISO 8 o powierzchni 30 m² dla małej linii konfekcjonowania suplementów diety.

| Parametr | Wartość |

|---|---|

| Koszt inwestycji | 200 000 PLN |

| Powierzchnia | 30 m² |

| Klasa czystości | ISO 8 |

| Branża | Spożywcza |

| Roczny przychód | 550 000 PLN |

| Roczne koszty operacyjne | 50 000 PLN |

| Roczne koszty energii | 12 000 PLN |

| Roczne koszty utrzymania | 10 000 PLN |

| Okres użytkowania | 10 lat |

| Stopa dyskontowa | 8% |

Wyniki z kalkulatora

- ROI: 2 290% – niezwykle wysoki zwrot z inwestycji.

- Payback Period: 0,42 roku (≈ 5 miesięcy) – nakłady zwracają się błyskawicznie.

- NPV: 3 007 419 PLN – duża dodatnia wartość bieżąca netto.

- IRR: 239% – wielokrotnie przewyższa koszt kapitału.

- Koszt /m²: 6 667 PLN/m² – porównywalny z dolnym przedziałem kosztów dla ISO 8.

- Roczne koszty operacyjne (branża spożywcza, mnożnik 1,0): 72 000 PLN.

Interpretacja

Błyskawiczny okres zwrotu i wysoki ROI wynikają z relatywnie niskiego kosztu budowy małej sali ISO 8 oraz znacznego wzrostu przychodu (nowa linia produktowa). Dodatnia NPV i IRR wyraźnie powyżej stopy dyskontowej potwierdzają finansową atrakcyjność inwestycji.

Wskazówka: w rzeczywistości zweryfikuj dane wejściowe (szczególnie przychód i koszty energii), aby wyniki odzwierciedlały konkretną sytuację Twojej firmy.