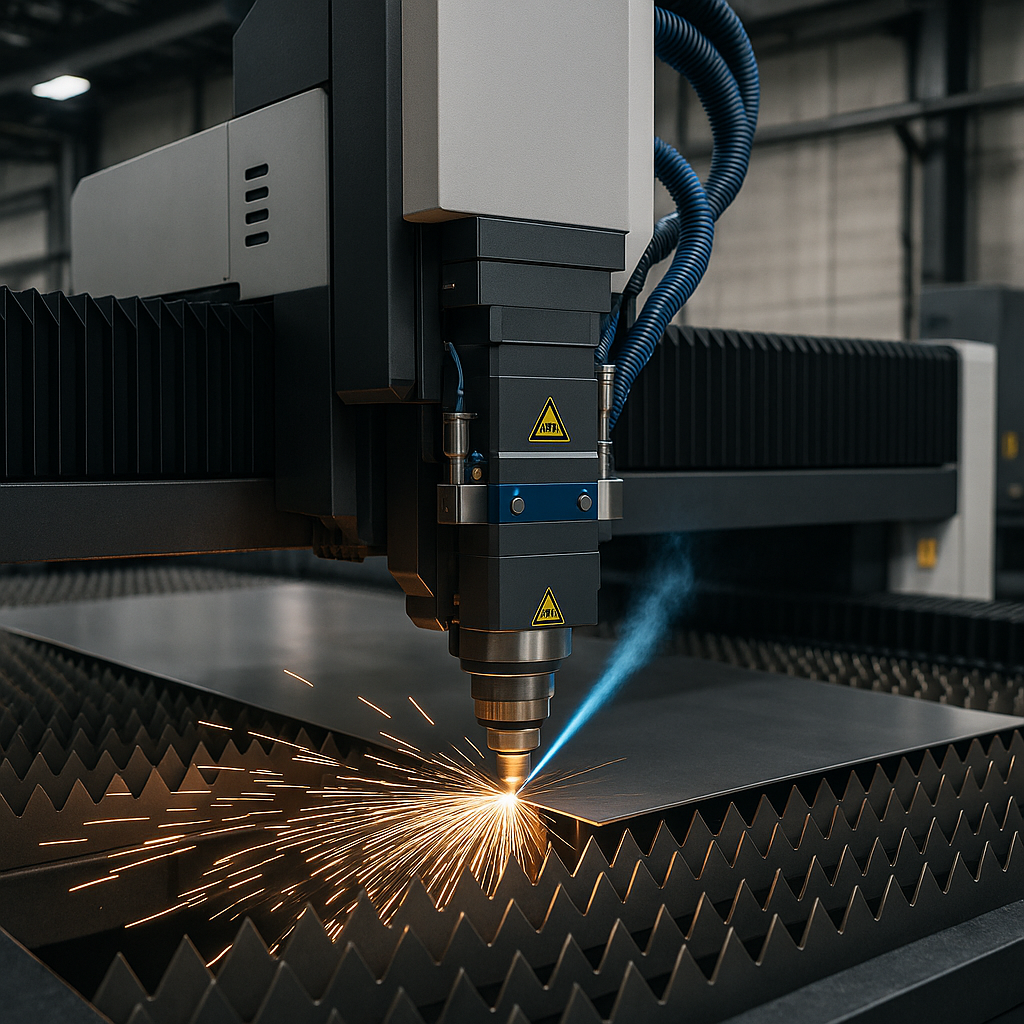

Czystość Gazów w Cięciu Laserowym

Przewodnik dla kierowników jakości i działów utrzymania ruchu

Klasy Czystości ISO 8573-1

Standard międzynarodowy definiujący jakość sprężonego powietrza dla zastosowań przemysłowych

| Klasa | Cząstki stałe (max liczba/m³) | Wilgotność (°C punkt rosy) | Olej (mg/m³) | Zastosowanie |

|---|---|---|---|---|

| 1 | ≤ 20,000 (0.1μm); ≤ 400 (0.5μm); ≤ 10 (1.0μm) | ≤ -70 | ≤ 0.01 | Cięcie laserowe wysokiej jakości |

| 2 | ≤ 400,000 (0.1μm); ≤ 6,000 (0.5μm); ≤ 100 (1.0μm) | ≤ -40 | ≤ 0.1 | Przemysł spożywczy |

| 3 | ≤ 400,000 (0.5μm); ≤ 10,000 (1.0μm); ≤ 5,000 (5.0μm) | ≤ -20 | ≤ 1 | Systemy pneumatyczne lepszej jakości |

| 4 | ≤ 20,000 (1.0μm); ≤ 10,000 (5.0μm) | ≤ +3 | ≤ 5 | Standardowe systemy pneumatyczne |

Zastosowania w Cięciu Laserowym

Różne procesy wymagają odpowiedniej klasy czystości powietrza

Cięcie Laserowe – Gaz Rodzimy

Najwyższe wymagania dla jakości cięcia. Zapewnia optymalną jakość powierzchni i precyzję wymiarową. Niezbędne dla wysokiej jakości komponentów.

Chłodzenie Dysz Optycznych

Zapobiega zamgleniu soczewek optycznych i wydłuża żywotność drogich komponentów laserowych. Nawet mikroskopijne cząstki mogą uszkodzić drogą optykę.

Systemy pneumatyczne

Sterowanie pozycjonowaniem głowicy laserowej i manipulatorów. Wymaga stabilnej jakości dla precyzyjnego działania.

Korzyści Biznesowe

ROI z regularnych testów jakości sprężonego powietrza

Często Zadawane Pytania

Odpowiedzi na kluczowe pytania kierowników jakości i działów utrzymania ruchu

ISO 8573-1 definiuje 9 klas czystości (1-9 plus X) określających maksymalną zawartość cząstek stałych, wilgoci i oleju w sprężonym powietrzu. Klasa 1 to najwyższy standard czystości, wymagany w cięciu laserowym wysokiej jakości.

Zaleca się testowanie co najmniej raz na rok, a w krytycznych zastosowaniach co 6 miesięcy. Po każdej większej konserwacji systemu należy przeprowadzić ponowne testy. W przemyśle farmaceutycznym może być wymagane testowanie częstsze.

Zanieczyszczone powietrze może prowadzić do: pogorszenia jakości cięcia, uszkodzenia optyki laserowej (koszty do 50 000 zł), zwiększenia zużycia energii o 15-30%, częstszych awarii i wyższych kosztów eksploatacji. Może również skutkować brakiem w produktach.

Regularne testy mogą przynieść oszczędności do 44% rocznych kosztów eksploatacji – głównie dzięki redukcji awarii (20 000 zł oszczędności), optymalizacji zużycia energii (8 000 zł) i wydłużeniu żywotności filtrów (7 000 zł). Koszt testów to tylko 4 000 zł rocznie.

Dla cięcia laserowego wysokiej jakości zalecana jest klasa 1:4:1 (cząstki:wilgotność:olej). Dla standardowych zastosowań można użyć klasy 1:4:2. Wybór zależy od wymagań jakościowych produktu końcowego i typu materiału.

Wymagane są: certyfikaty testów jakości powietrza zgodnie z ISO 8573-1, protokoły konserwacji filtrów, dokumentacja kalibracji urządzeń pomiarowych, raporty z corocznych audytów systemu oraz procedury kontroli jakości gazów wspomagających.

Profesjonalne Testy Jakości Powietrza

Pomiary jakości sprężonego powietrza i innych gazów wykorzystywanych w cięciu laserami wykonuje w Polsce Biuro Naukowo-Techniczne SIGMA

Zamów Kompleksowe Testy

Otrzymasz pełną dokumentację zgodną z ISO 8573-1, certyfikaty jakości oraz profesjonalne doradztwo techniczne.

Wyślij zapytanie

Rodzaje gazów w cięciu laserowym:

Sprężone powietrze

Uniwersalne, ekonomiczne rozwiązanie dla większości materiałów. Badania czystości sprężonego powietrza wykonywane są pod kątem: zawartości cząstek, zawartości wody, zawartości oleju.

Azot (N₂)

Dla wysokiej jakości cięcia stali nierdzewnej i aluminium. Badania czystości azotu wykonywane są pod kątem: zawartości cząstek, zawartości wody, zawartości oleju.

Tlen (O₂)

Dla cięcia stali węglowej o dużej grubości. Badania czystości tlenu wykonywane są pod kątem: zawartości cząstek, zawartości wody, zawartości oleju.