Brak jasnych wytycznych dotyczących częstotliwości pomiarów sprężonego powietrza stanowi poważną lukę informacyjną dla polskich przedsiębiorców. Na podstawie analizy międzynarodowych norm, standardów branżowych i najlepszych praktyk przedstawiamy kompleksowy przewodnik określający jak często należy przeprowadzać pomiary kontrolne różnych parametrów sprężonego powietrza w zależności od zastosowania, branży i poziomu ryzyka.

Podstawowe zasady określania częstotliwości pomiarów

Czynniki wpływające na częstotliwość kontroli

Częstotliwość pomiarów zależy od trzech kluczowych czynników: poziomu ryzyka dla produktu końcowego, wymagań regulacyjnych oraz krytyczności procesu produkcyjnego. Aplikacje bezpośrednio kontaktujące się z produktem wymagają znacznie częstszych kontroli niż systemy pomocnicze.

Klasyfikacja ryzyka aplikacji:

- Wysokie ryzyko – bezpośredni kontakt z produktem spożywczym/farmaceutycznym

- Średnie ryzyko – pośredni kontakt lub aplikacje krytyczne

- Niskie ryzyko – systemy pomocnicze i aplikacje przemysłowe

Parametry wymagające monitoringu

Zgodnie z normą ISO 8573-1 monitorowanie obejmuje pięć głównych parametrów: cząstki stałe, wilgotność (punkt rosy), zawartość oleju, zanieczyszczenia mikrobiologiczne oraz gazy. Każdy parametr może wymagać różnej częstotliwości kontroli w zależności od zastosowania.

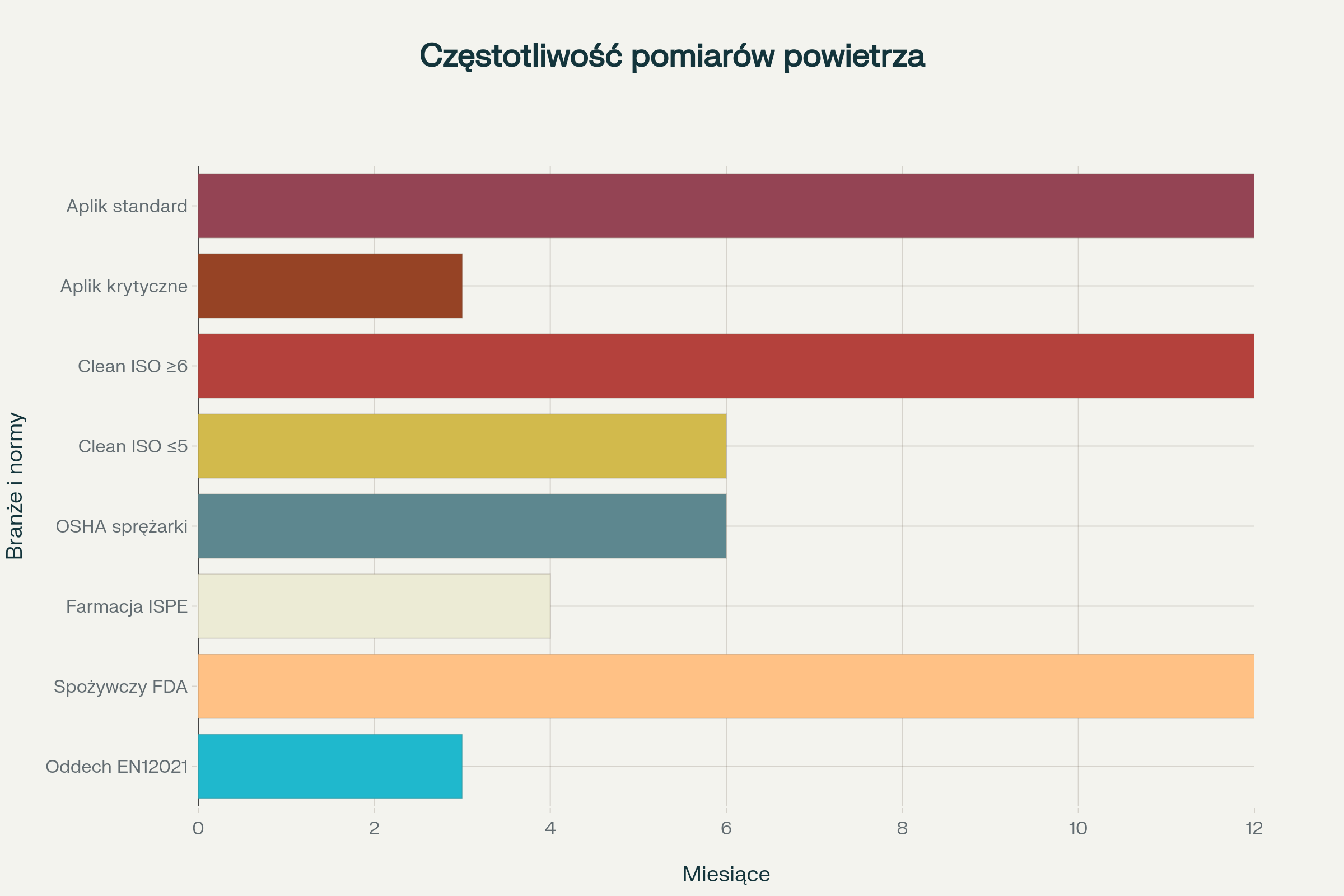

Częstotliwość pomiarów sprężonego powietrza w różnych branżach i aplikacjach zgodnie z normami międzynarodowymi

Wytyczne branżowe dla częstotliwości pomiarów

Przemysł farmaceutyczny (ISPE Good Practice Guide)

Częstotliwość bazowa: Co 3-6 miesięcy w zależności od oceny ryzyka

Przemysł farmaceutyczny wymaga najczęstszych kontroli ze względu na bezpośredni wpływ na bezpieczeństwo pacjentów. Częstotliwość testowania jest oparta na indywidualnej ocenie ryzyka, ale minimalne wymagania to kontrole kwartalne dla aplikacji krytycznych.

Szczegółowe wytyczne ISPE:

- Aplikacje bezpośredniego kontaktu: co 3 miesiące

- Systemy pośredniego kontaktu: co 6 miesięcy

- Po serwisie lub modyfikacji: natychmiastowa kontrola

- Nowe instalacje: przez pierwsze 6 miesięcy – kontrola miesięczna

Przemysł spożywczy (FDA, SQF, BRC)

Częstotliwość bazowa: Minimum raz w roku (obowiązkowe)

Od 2019 roku FDA Food Code wymaga obowiązkowego rocznego testowania wszystkich systemów sprężonego powietrza w kontakcie z żywnością. Normy SQF i BRC precyzują, że częstotliwość powinna być oparta na ryzyku, ale minimum rocznie.

Wymagania dla przemysłu spożywczego:

- Bezpośredni kontakt z żywnością: 6-12 miesięcy

- Pakowanie produktów: co 12 miesięcy

- Systemy pomocnicze: co 12-24 miesiące

- Kompresory mobilne: po każdej zmianie lokalizacji

Systemy oddechowe (EN 12021:2014)

Częstotliwość bazowa: Co 3 miesiące (obowiązkowe)

Najostrzejsze wymagania dotyczą systemów powietrza oddechowego. Standard EN 12021 określa maksymalny interwał 3 miesięcy dla wszystkich systemów oddechowych oraz dodatkowe kontrole po każdej zmianie lokalizacji kompresora mobilnego.

Wytyczne EN 12021:

- Systemy stacjonarne: co 3 miesiące

- Kompresory mobilne: co 3 miesiące + po zmianie lokalizacji

- Systemy wysokiego ciśnienia: co 50 godzin pracy filtrów

- Po naprawach: kontrola przed uruchomieniem

Środowiska kontrolowane (ISO 14644)

Częstotliwość bazowa: 6-12 miesięcy w zależności od klasy czystości

Norma ISO 14644-2:2015 określa maksymalne interwały w zależności od klasy czystości pomieszczenia. Klasy wyższej czystości wymagają częstszych kontroli.

Wymagania ISO 14644:

- Klasa ISO ≤5: maksimum 6 miesięcy

- Klasa ISO ≥6: maksimum 12 miesięcy

- Pomieszczenia aseptyczne: co 3-6 miesięcy

- Monitorowanie ciśnienia różnicowego: ciągłe

Systemy przemysłowe (OSHA, standardy przemysłowe)

Częstotliwość bazowa: Co 6 miesięcy dla systemów sprężarek

OSHA wymaga testowania systemów sprężonego powietrza co 6 miesięcy poprzez analizę próbek oleju pobranych z punktu dystrybucji. Dodatkowo wymagane są kontrole po każdej wymianie oleju lub filtrów.

Częstotliwość pomiarów według parametrów

Pomiary mikrobiologiczne

Najkrytyczniejszy parametr w aplikacjach farmaceutycznych i spożywczych:

- Strefy aseptyczne: co 3 miesiące metodą sterylności

- Inne aplikacje krytyczne: co 6 miesięcy

- Systemy pomocnicze: co 12 miesięcy

- Po kontaminacji: natychmiastowe badanie

Zawartość cząstek stałych

Pomiary cząstek rotacyjnie co 3 miesiące w różnych punktach systemu:

- Aplikacje farmaceutyczne: co 3-6 miesięcy

- Przemysł spożywczy: co 6-12 miesięcy

- Cleanroom klasa ≤5: co 6 miesięcy

- Aplikacje przemysłowe: co 12 miesięcy

Pomiar punktu rosy (wilgotność)

Najłatwiejszy do monitorowania ciągłego:

- Monitorowanie ciągłe: aplikacje krytyczne

- Kontrole okresowe: co 3-6 miesięcy

- Po wymianie osuszacza: natychmiastowa kontrola

- Systemy chłodnicze: po każdym serwisie

Zawartość oleju (łączna)

Wymagania zależne od typu kompresora:

- Kompresory olejowe: co 3-6 miesięcy

- Kompresory bezolejowe: co 6-12 miesięcy

- Po wymianie filtrów węglowych: kontrola w ciągu tygodnia

- Aplikacje farmaceutyczne: co 3 miesiące

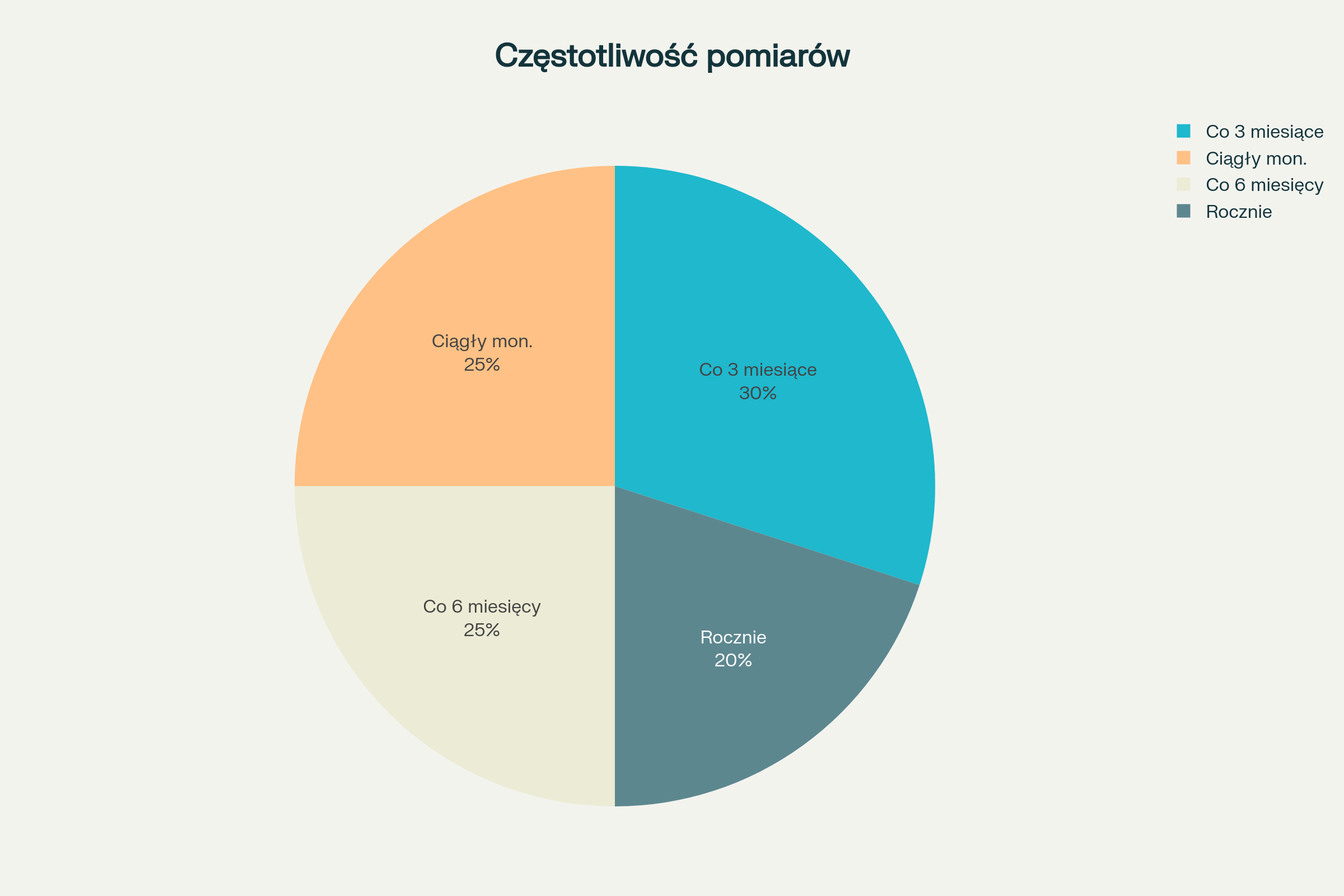

Podział częstotliwości pomiarów parametrów sprężonego powietrza w różnych aplikacjach przemysłowych

Harmonogram kontroli według typu instalacji

Małe instalacje (do 30 kW)

Uproszczony harmonogram dla małych zakładów:

- Kontrola podstawowa: co 12 miesięcy (jakość ogólna)

- Detekcja nieszczelności: co 6 miesięcy

- Kontrola filtrów: co 3 miesiące

- Serwis kompresora: zgodnie z zaleceniami producenta

Średnie instalacje (30-100 kW)

Standardowy harmonogram przemysłowy:

- Pomiary ISO 8573: co 6 miesięcy

- Kontrola mikrobiologiczna: co 6 miesięcy (jeśli wymagana)

- Audit energetyczny: co 12 miesięcy

- Kontrola ciągła: punkt rosy i ciśnienie

Duże instalacje (powyżej 100 kW)

Zaawansowany program monitorowania:

- Pomiary kompletne: co 3-6 miesięcy

- Monitoring ciągły: wszystkie parametry krytyczne

- Kontrola mikrobiologiczna: co 3 miesiące

- Audyty kompleksowe: co 6 miesięcy

Wytyczne praktyczne dla różnych branż

Przemysł automotive

- Kontrole rutynowe: co 6 miesięcy

- Pomiary podczas produkcji: ciągłe (jeśli krytyczne)

- Po modyfikacjach systemu: kontrola w ciągu 30 dni

- Audit roczny: kompleksowa ocena systemu

Przemysł tekstylny i papierniczy

- Kontrole podstawowe: co 12 miesięcy

- Detekcja nieszczelności: co 6 miesięcy

- Kontrola jakości: co 6-12 miesięcy (zależnie od produktu)

- Systemy pomocnicze: co 24 miesiące

Przemysł chemiczny

- Kontrole bezpieczeństwa: co 3-6 miesięcy

- Pomiary toksyczności: według wymagań REACH

- Kontrola eksplozyjności: co 6 miesięcy

- Monitoring ciągły: w strefach zagrożonych

Częstotliwość konserwacji wpływająca na jakość

Wymiana elementów filtracyjnych

Harmonogram wymiany bezpośrednio wpływa na częstotliwość pomiarów:

- Filtry wstępne: co 3-6 miesięcy

- Filtry węglowe: co 12 miesięcy lub po spadku skuteczności

- Filtry HEPA: co 12-24 miesiące

- Osuszacze: regeneracja według wskazań lub co 8760 godzin

Harmonogram kontroli po serwisie

Obowiązkowe pomiary po każdej interwencji serwisowej:

- Po wymianie filtrów: kontrola w ciągu 48 godzin

- Po naprawie sprężarki: pełna kontrola jakości

- Po modyfikacji systemu: walidacja w ciągu 7 dni

- Po awarii: kontrola przed wznowieniem produkcji

Dokumentacja i rejestracja pomiarów

Wymagana dokumentacja

Każdy pomiar musi być udokumentowany z następującymi danymi:

- Data i godzina pomiaru

- Osoba wykonująca pomiar

- Metodyka i sprzęt pomiarowy

- Warunki zewnętrzne (temperatura, wilgotność)

- Wyniki z porównaniem do norm

Harmonogram archiwizacji

- Wyniki pomiarów: przechowywanie minimum 3 lata

- Certyfikaty kalibracji: zgodnie z wymaganiami ISO

- Raporty audytów: przechowywanie 5 lat

- Dokumentacja modyfikacji: przez cały okres eksploatacji

Zalecenia dla optymalizacji częstotliwości

Podejście oparte na ryzyku

Indywidualna ocena ryzyka powinna uwzględniać:

- Typ i wrażliwość produktu końcowego

- Historię wyników pomiarów

- Częstotliwość awarii systemu

- Wymagania klientów i regulatorów

Elastyczne harmonogramy

Możliwość dostosowania częstotliwości na podstawie:

- Tendencji w wynikach pomiarów

- Zmian w procesie produkcyjnym

- Nowych wymagań regulacyjnych

- Wyników analizy ryzyka

Przedstawione wytyczne stanowią kompleksowe rozwiązanie problemu niewystarczających informacji o częstotliwości pomiarów sprężonego powietrza. Zastosowanie tych standardów pozwoli polskim przedsiębiorcom na optymalne zaplanowanie kontroli jakości przy zachowaniu zgodności z wymaganiami branżowymi i regulacyjnymi.