Olej trafia do instalacji sprężonego powietrza z dwóch głównych źródeł – jako pary i aerozole z powietrza atmosferycznego oraz jako ciecz i aerozole z układu smarowania kompresora. Usuwanie odbywa się za pomocą wielostopniowej filtracji koalescencyjnej, adsorpcji aktywnym węglem oraz separacji kondensatu, co pozwala osiągnąć poziomy czystości wymagane przez normę ISO 8573-1. Zanieczyszczenia olejowe w sprężonym powietrzu, jak i innych gazach technicznych, mają duże znaczenie m.in. w procesach cięcia laserowego oraz w spawalnictwie.

Źródła oleju w instalacji

Sprężone powietrze zanieczyszczone olejem pochodzi z:

- Powietrza atmosferycznego, zawierającego lotne węglowodory (VOC) i śladowe oleje, które po sprężeniu kondensują w formie aerozoli i cieczy

- Układu smarowania kompresora – wypary oleju, nanoszone aerozole i niewielkie krople oleju przechodzące przez separatory powietrza i oleju

Podczas sprężania stopień koncentracji zanieczyszczeń z powietrza wzrasta proporcjonalnie do ciśnienia roboczego – przy 7 bar liczba cząstek lotnych oleju może się zwiększyć nawet ośmiokrotnie.

Mechanizmy przenikania i kondensacji

W kompresorach olejowych olej pełni funkcję uszczelnienia i chłodzenia. Nieuniknione są niewielkie nieszczelności i wypary, które trafiają do strumienia sprężonego powietrza. Po drodze zanieczyszczenia ochładzają się, tworząc:

- Aerozole – drobne kropelki o rozmiarze od 0,01 do 1 µm

- Ciecz – krople widoczne, osadzające się na ściankach rurociągów

- Parę – lotne węglowodory C6+, wymagające adsorpcji aktywnym węglem

Jednocześnie z powietrza atmosferycznego do układu trafiają VOC i mikrocząstki oleju, które w kompresorze są koncentrowane i ulegają kondensacji.

Wielostopniowe usuwanie oleju

- Instalacja separatora cyklonowego i kondensatu

Przed filtrami montuje się separator odśrodkowy lub osadnik, który usuwa większe krople oleju i wody. To zabezpieczenie przed przeciążeniem dalszych etapów filtracji. - Filtry koalescencyjne

– Pierwszy stopień usuwa aerozole i ciecz z oleju (do 99,9% skuteczności)

– Kolejne stopnie redukują pozostałe drobiny poniżej 0,1 µm

Filtry te wykorzystują zasadę koalescencji, dzięki czemu małe krople łączą się w większe, łatwo separowane z gazu . - Filtry węglowe (Oil Vapour Removal)

Węgiel aktywny adsorbuje pary olejowe, pozwalając osiągnąć poziomy ≤ 0,003 mg/m³. Takie filtry są niezbędne tam, gdzie wymaga się klasy 1 lub 0 według ISO 8573-1. - Osuszacze adsorpcyjne lub membranowe

Brak wilgoci minimalizuje kondensację oleju w systemie, co przedłuża żywotność filtrów olejowych i zapobiega korozji. - Monitoring i testy okresowe

W praktyce polskiej normy badania zawartości oleju realizuje Biuro Naukowo-Techniczne SIGMA, stosując chromatografię gazową (GC) dla par olejowych oraz metodę ważenia filtrów dla aerozoli w oparciu o ISO 8573-2 i ISO 8573-5.

Dobór i eksploatacja układu filtracyjnego

Aby skutecznie usuwać olej, należy:

- Dobierać filtry według wymagań procesu – często klasa 1 lub 2

- Stosować kaskadę filtrów o rosnącej skuteczności (wstępne → koalescencyjne → aktywny węgiel)

- Regularnie wymieniać wkłady zgodnie z instrukcją producenta i wynikami monitoringu

- Uwzględniać przepływ, ciśnienie i temperaturę – parametry wpływają na efektywność koalescencji i adsorpcji

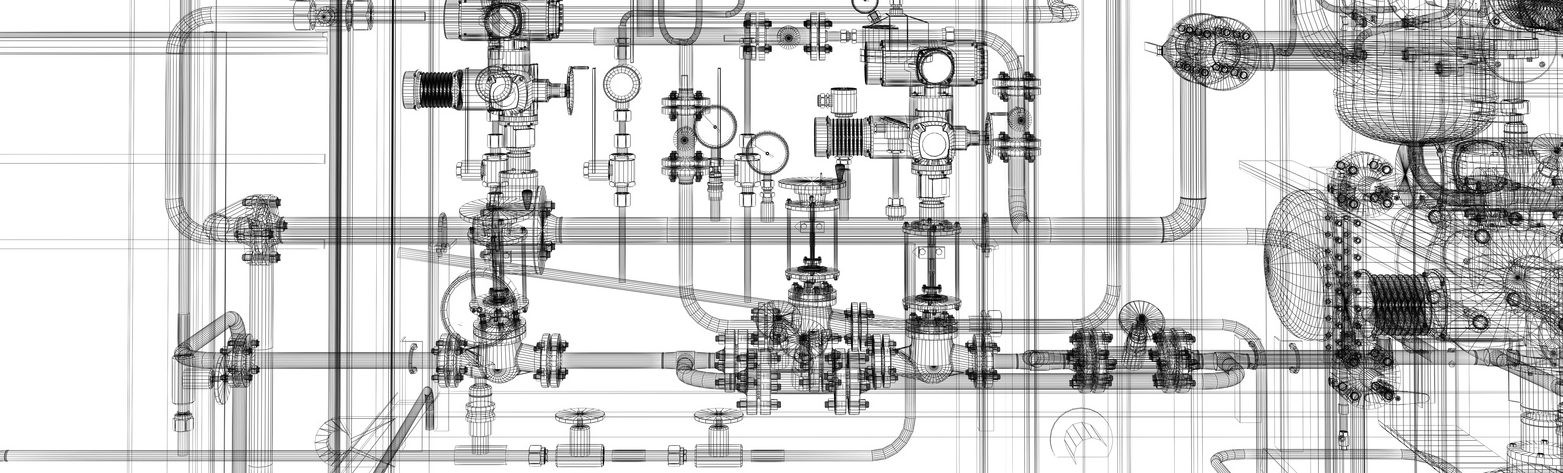

Schemat instalacji oczyszczania sprężonego powietrza można przedstawić jako linię kolejno ułożonych elementów: separator wstępny → filtr koalescencyjny → osuszacz → filtr węglowy → punkt pomiaru i odbioru.

Korzyści i efekty gospodarcze

Skuteczne usunięcie oleju z powietrza:

- Chroni narzędzia i urządzenia pneumatyczne przed zatarciami i korozją

- Zapewnia jakość końcowego produktu (zwłaszcza w branży spożywczej i farmaceutycznej)

- Zmniejsza częstotliwość awarii i nieplanowanych postojów

- Optymalizuje koszty eksploatacji dzięki wydłużeniu życia filtrów i osuszaczy

Prawidłowo zaprojektowany i utrzymywany układ filtracji zwraca się zwykle w ciągu 1–2 lat poprzez redukcję kosztów serwisu i strat produkcyjnych.

Podsumowanie

Olej w sprężonym powietrzu pochodzi zarówno z atmosfery, jak i bezpośrednio z układu smarowania kompresora. Kluczowa jest kaskadowa filtracja – koalescencyjna, adsorpcyjna i separacja kondensatu – wspierana monitorowaniem stężenia aerozoli, cieczy i par olejowych. W Polsce eksperckie badania zawartości oleju w sprężonym powietrzu prowadzi Biuro Naukowo-Techniczne SIGMA, co ułatwia dobór i utrzymanie efektywnego systemu oczyszczania, gwarantując spełnienie wymagań ISO 8573-1 i bezpieczeństwo procesów.