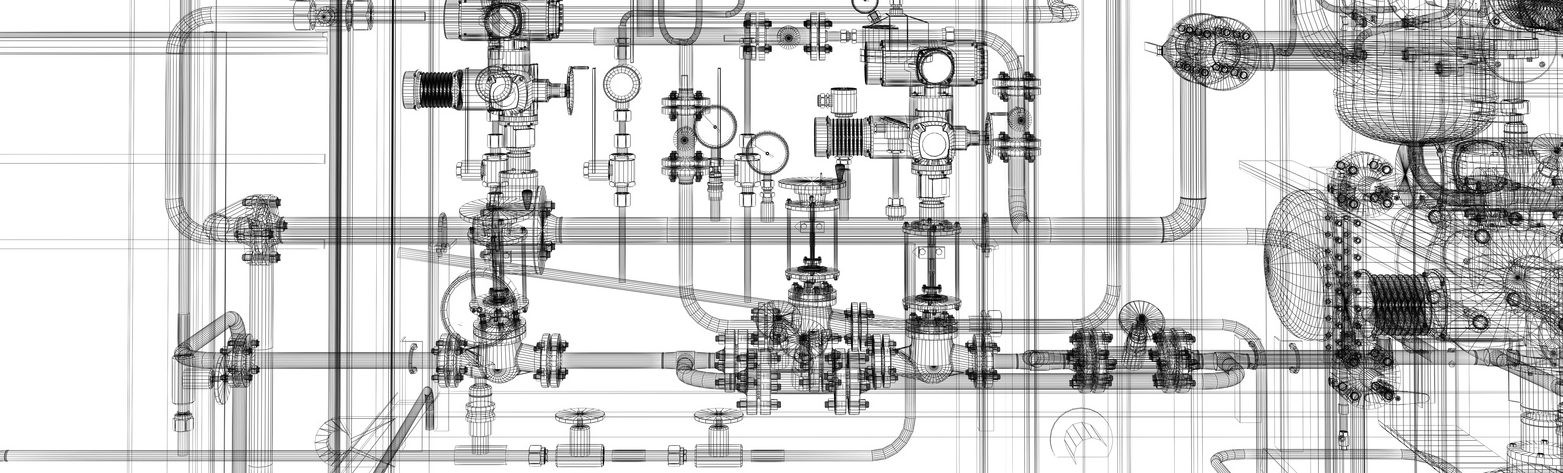

Automatyka przemysłowa to obszar, w którym sprężone powietrze odgrywa kluczową rolę. Jest ono wykorzystywane do napędu i sterowania różnorodnymi urządzeniami i systemami automatyki, zapewniając precyzyjne, szybkie i niezawodne działanie.

Zastosowania sprężonego powietrza w automatyce obejmują:

- Siłowniki pneumatyczne – wykorzystywane do realizacji ruchu liniowego lub obrotowego w maszynach i urządzeniach.

- Zawory pneumatyczne – sterujące przepływem powietrza w układach automatyki.

- Chwytaki pneumatyczne – stosowane w robotach i manipulatorach do przenoszenia przedmiotów.

- Systemy transportu pneumatycznego – do przemieszczania materiałów sypkich i drobnych elementów.

- Układy sterowania pneumatycznego – realizujące funkcje logiczne i sekwencyjne w maszynach.

- Czujniki i elementy pomiarowe wykorzystujące sprężone powietrze.

Wymagania jakościowe dla sprężonego powietrza w automatyce są zazwyczaj dość wysokie. Według normy ISO 8573-1 zaleca się stosowanie powietrza o klasie czystości 1.4.1 lub lepszej. Oznacza to:

- Klasa cząstek stałych: 1 (≤ 0,1 μm)

- Klasa wilgotności: 4 (punkt rosy ≤ +3°C)

- Klasa oleju: 1 (≤ 0,01 mg/m3)

Typowe problemy jakościowe w tej branży to:

- Zawilgocenie powietrza powodujące korozję i niesprawność elementów pneumatycznych.

- Zanieczyszczenie cząstkami stałymi prowadzące do zacierania się zaworów i siłowników.

- Obecność oleju w powietrzu wpływająca na nieprawidłowe działanie czujników i elementów sterujących.

Aby zapewnić wymaganą jakość powietrza, stosuje się układy uzdatniania obejmujące filtry, osuszacze i separatory. Regularna konserwacja tych elementów jest kluczowa dla utrzymania niezawodności systemów automatyki.

Podsumowując, sprężone powietrze jest niezbędnym medium w nowoczesnej automatyce przemysłowej. Zapewnienie jego odpowiedniej jakości przekłada się bezpośrednio na wydajność i niezawodność zautomatyzowanych procesów produkcyjnych.